Vaka Geçmişi- Seramik Malzemeler

Seramik endüstrisi alanı, fayans veya daha büyük plakaların yüzeylerine renk, resim veya çizim uygulamak için dijital bir baskı yöntemini öngörerek, ağır kimyasal ve mekanik strese maruz kalan yıkanabilir yüzeylerde yüksek kalite ve dayanıklılık elde edilmesini öngörmektedir.

SERAMİK MALZEMELERDE DİJİTAL BASKI SÜREÇLERİNİN ÇEVRESEL ETKİSİ

Renk uygulaması maddeleri düşük soluma eşiğiyle karakterize maddelere dönüştüren organik bir taşıyıcıyla yapılır. Bu maddeler daha sonra fırının atmosferik emisyonlarında serbest kalır ve çevreleyen alanda koku sorunlarına neden olur.

EMİSYON ÖZELLİKLERİ

Seramik malzeme baskı proseslerinden gelen atmosferik emisyonlar aşağıdaki özelliklere sahiptir:

|

DEĞİŞKEN |

ÖZELLİKLER |

|---|---|

|

Sıcaklık |

Ortalama yüksek sıcaklık, 140 ve 200°C arasında |

|

Uçucu organik bileşenler (VOC) bulunur |

Özellikle aldehitler – yüksek kokusuyla karakterizedir |

|

İnorganik bileşenler vardır |

Hidroklorik ve flüohidrik asit, sülfür dioksit, amonyak ve karbon monoksit |

|

Organik tozlar vardır |

Yukarıda açıklanan inorganik asitlerin kuru nötralizasyon proseslerinden gelir |

|

Nem |

Yüksek |

|

Metaller |

Mevcut |

|

Çalışma döngüsü |

Gün ve gece boyunca, fırınların çalışma süresince |

TEMİZLEME HEDEFLERİ

Temizleme hedefleri temelde mümkün olduğunca atmosferdeki emisyonların koku etkisini azaltmak, ikincil kirleticiler yaratmadan her bir kirleticinin öngörülen limitlerine uymak ve üretim süreçleri için kabul edilebilir sermaye ve işlem maliyetleri sağlamaktı.

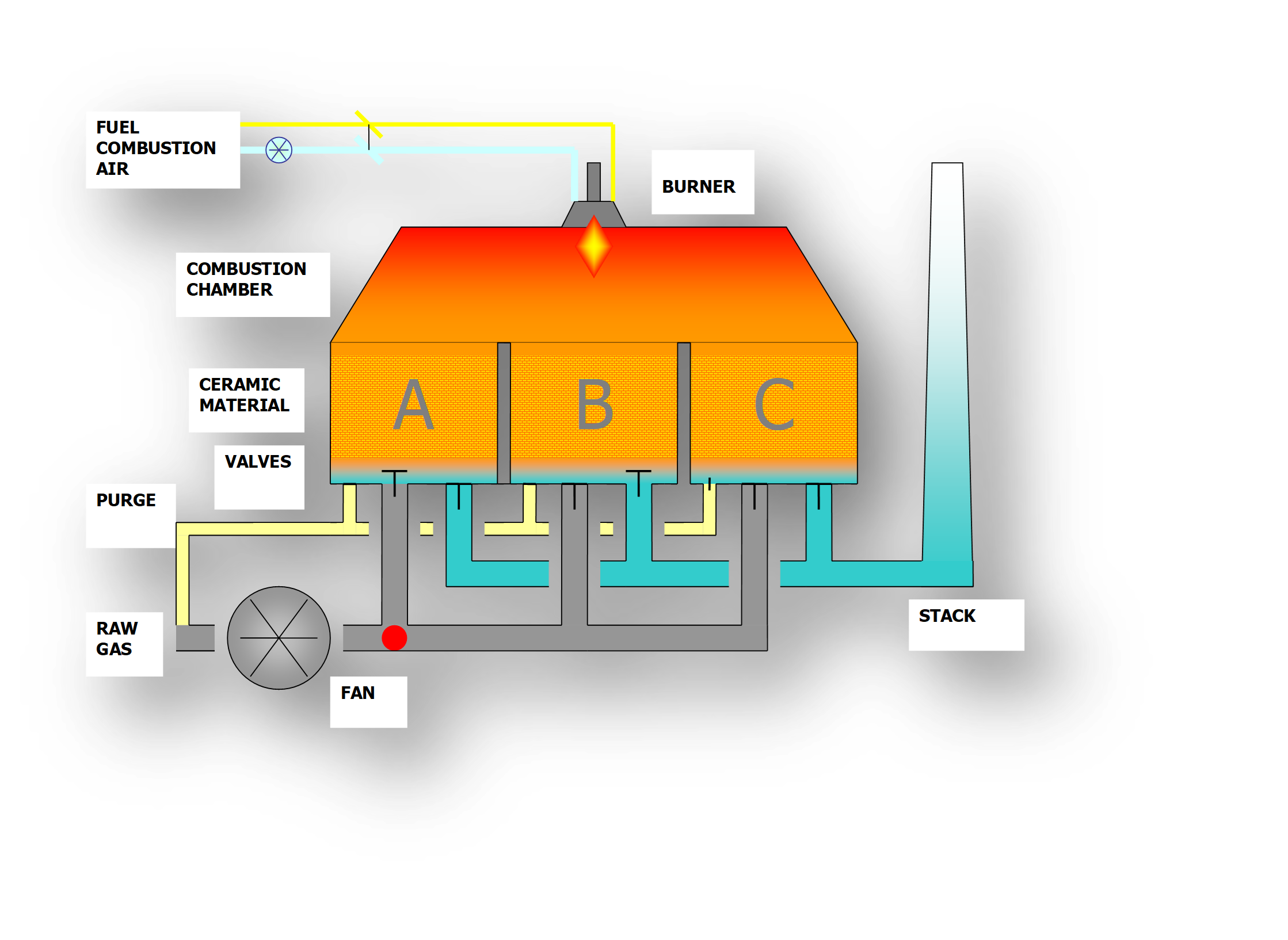

REJENERATİF TERMAL OKSİDASYON PROSESİYLE ÇÖZÜM

Yakındaki nüfus için endişe yaratan çevre sorununu çözmek için muhtemel farklı çözümler değerlendirilir. Ele alınan çözümler hem üretim proseslerinden önce – dolayısıyla baskı sürecinde kullanılan mürekkeplerin formüllerine müdahale içeren – hem de üretim proseslerinden sonra bir arıtma tesisi kurulmasını içerdi.

Bu son durumda, rejeneratif termal oksidasyon teknolojisinin özellikle etkili olduğu ispatlanmıştır.

Rejeneratif termal oksidasyon, yüksek sıcaklıklar ve emisyonlarda normalde bulunan oksijenle birlikte organik kirleticilerin daha düşük çevresel etkisi olan yan ürünlere, yani su ve karbon dioksite dönüştürülmesini sağlayan bir kimyasal prosestir.

Dönüştürme 800-900°C’ye kadar çıkan sıcaklıklara ihtiyaç duyduğundan, özel seramik dolgu malzemelerinin kullanılması sayesinde, ayrı bir brülörü beslemek için yardımcı yakıt kullanımına bağlı işletim masraflarını sınırlayabilen etkili bir enerji kazanımı öngörüyoruz.

SERAMİK ENDÜSTRİSİNDE UYGULAMA HUSUSLARI

Regenerative thermal oxidation is a frequently used process for treating atmospheric emissions containing V.O.C. and released by different industrial productive processes.

Seramik endüstrisindeki uygulama, aşağıdaki amaçlara ulaşmak için özel hususların öngörülmesini gerektirdi:

- Farklı orijine ve kimyasal bileşimlere sahip çok sayıda kirletici bulunmasına rağmen, hem proses parametrelerinin özel olarak boyutlandırılması hem de son teknoloji emisyon sınırlandırma sistemlerinin uygulanmasıyla en yüksek arıtma performansları elde edildi.

- Enerji geri kazanımı odaklı son teknolojiler kullanılarak enerji tüketimi optimize edildi

- İnorganik tozların neden olduğu kirlenme ve tıkanmalara dayanabilen ve temizlik işlemlerini kolaylaştıran bir kapasite yaratıldı

- Basit ve güvenli bakım işlemleri için özel olarak tasarlanan yerleşim tesis kesintilerini azalttı

- Korozif maddelere dayanabilecek malzeme ve bileşenler kullanılarak tesisin dayanıklılığı sağlandı

Bu faaliyet türü için tipik olan zorlu çalışma koşullarına bağlı olarak bozulan tesis bileşenlerinin hızla değiştirilebilmesi sağlandı

SONUÇLAR

Bu teknoloji kullanılarak elde edilen sonuçlar zaten kurulmuş ve uzun süredir çalışan çok sayıdaki uygulamayla kendini ispat etmiş kaliteye sahiptir.

Sonuçlar şunlardır:

- Kokuya bağlı rahatsızlıklar ve sonucunda çevrede ortaya çıkan etkiler yok edildi

- Kanunun öngördüğünden daha düşük kirletici konsantrasyon değerleri

- Organik mikrokirleticilerin yok edilmesi

- Elleçleme maliyetinde azalma

- Daha basit sıradan ve sıra dışı bakım işlemleri

- Arıtma tesisinden önceki üretim prosesleri için herhangi bir engel oluşturulmadı

- Endüstri 4.0 gerekliliklerine uyan bir tesisin bütün avantajları